由于精加工商正在寻求改进工艺并节省能源,他们正在探索使用搅拌器技术的选择。搅拌器通常占整理系统消耗空气的 50% 以上。搅拌器产品包括低效率叶片式气动马达、高效活塞式气动和电动解决方案。在尝试确定是否需要搅拌器时,必须考虑预算与长期节能。该决定还应考虑搅拌器系统的安装是否是新的,或者是否将更换罐或压力罐上的现有电机。

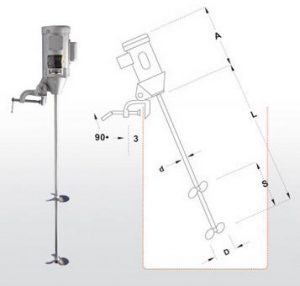

对于固定应用,电动搅拌(图 1a)可以提供高能效的工艺解决方案。从经批准的带速度控制的电动机开始;添加必要的齿轮减速传动装置、联轴器、轴和刀片(以保持涂层混合),安装设备,启动并运行。当油漆容器需要移除搅拌器时,就会出现电气问题。电动搅拌器通常很重,需要专门的固定布线技术。如果没有某种类型的平衡或提升系统,就不可能为“桶装”(图 1b)式搅拌器系统提供电动机。压力罐需要移除盖子,并且不容易适应没有升降机的电动驱动器。

将电动搅拌器引入现有混合室的成本可能很高,而且增加危险负荷(防爆)电机的成本更高。该系统需要类似于逆变器式驱动器的可调节速度控制,并且安装必须使用符合当地和 NEC 标准的适当设备,也在 NFPA 33 中描述。现有房间中固定式电动搅拌器系统的预算价格为 5,000-7,500 美元,其中价格翻倍为移动系统增加了一个电梯。

在 Zahn #2 杯中搅拌 55 加仑桶的粘度为 25 秒的材料所需的扭矩小于 25 英寸盎司扭矩。电动机效率一般优于95%,变频调速效率在90%以上。这导致在一个完整的 55 加仑桶中搅拌上述材料的功耗小于 250 瓦。当使用变频驱动进行速度控制和齿轮减速电机时,可以密切保持混合速度。这转化为一种低成本的操作替代方案。

图 1a – 简单的电动搅拌器 图 1b – 电动“桶装” 搅拌器系统

传统气动搅拌系统(图 2a 和 2b)使用带有齿轮减速传动装置的超低效率叶片式气动马达来搅拌液体。叶片马达需要高转速才能产生合适的扭矩。通常,30-300 RPM 的混合叶片速度可为大多数涂料提供无泡沫搅拌。高 RPM 叶片马达经过齿轮减速以获得所需的较低混合速度。为了获得速度控制,在叶片马达入口处使用针阀进行调整。

图 2a – 传统压力罐齿轮 图 2b – 夹在“桶内”叶片气动搅拌器系统上 便捷的搅拌器系统

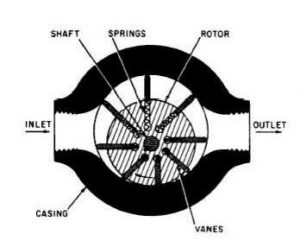

叶片式气动马达的设计(图 3)引入了很多高磨损点。复合材料叶片用弹簧固定在偏置转子中,靠在外壳上以形成空气密封。压缩空气通过马达流入,迫使较大面积的叶片转向出口,从而产生旋转。叶片面积很小,需要高转速才能获得可观的扭矩。高转速会产生摩擦和热量,从而迅速磨损叶片,从而降低效率。

图 3 – 典型的叶片气动马达设计

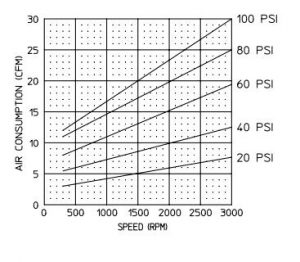

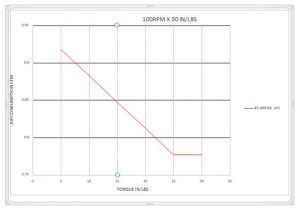

如图 1 所示,叶片式气动马达在低于 300 RPM 时无法可靠地旋转。叶片马达效率的快速损失降低了低马达入口压力下的可用扭矩。运行几个小时后,叶片气动马达在低 PSI 入口启动时往往会更加困难。由于需要增加 PSI 来启动电机,因此大多数材料的电机 RPM 都会过高。通常在叶片电机中添加齿轮减速 10:1 变速器,以将高 RPM 转换为对过程更友好的输出。典型的搅拌叶片以 100 RPM 的速度旋转,这需要在使用齿轮减速器时叶片马达以 1000 RPM 的速度旋转。新的气动马达将消耗超过 12 SCFM,并且在运行几天后需要更多的 SCFM。如果省略齿轮减速器,

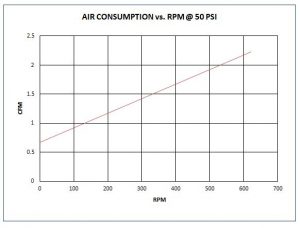

图 1 – 叶片马达耗气量图

图 4 – 带小螺旋桨的直驱电机

活塞式气动马达(图 5)的最新发展为用户提供了接近电动马达的能源效率和更好的安装选项。与叶片马达不同,活塞马达在低转速下产生最高扭矩,从而减少热量和磨损,并且无需 10:1 齿轮减速器该设计采用了多种节能理念,包括低磨损摩擦表面和独特的高效旋转控制阀(图 2 和图 3)。例如,0.42 HP 叶片式气动马达的运行速度比 AQ 气缸式气动马达快得多。使用 60 PSI @ 700 RPM 叶片空气马达使用大约 9.5 CFM;比较 50 PSI @ 500 RPM 的 AQ 气缸类型使用大约 1.9 CFM。在搅拌系统中使用活塞式气动马达,无需齿轮减速器,从系统中移除齿轮减速器部件可提高效率损失并减少增加的盖子重量。

图 2 典型 AQ 活塞气动马达扭矩 @ 50 PSI

图 3 典型的 AQ 活塞气动马达空气消耗量

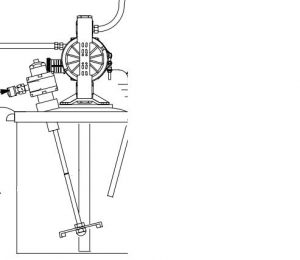

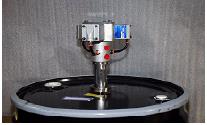

图 5 – AQ 空气马达

符合人体工程学的活塞式搅拌器马达比叶片式或电动式更具优势。不到 9 磅。活塞式气动马达比大多数叶片马达轻,不包括 10:1 齿轮减速系统。活塞式气动马达可以很容易地适应大多数压力罐、日用罐和桶系统(图 6)。安装可由工厂维护人员使用普通手动工具完成。

图 6 – 活塞马达适用 于:桶盖中的压力罐

与叶片马达一样,活塞气动马达可以由一个简单的针阀控制。由于活塞式马达的低空气消耗量,多回转针阀可以提供更精细的控制。Autoquip 还提供获得专利的气流控制系统(双模式速度,图 7),可自动调节活塞马达的气流速度。这通常发生在负载变化时(即空鼓或空罐),AFC 系统将有助于保持较低的叶片转速。这种气流控制系统(双模式速度)的好处将减少由于更高的刀片速度而产生的泡沫或其他涂层减损的机会。