-

赣工机械设备科技(东莞)有限公司

十余年行业经验,一站式空气动力,流体混合服务商

-

服务热线:

159-2063-1511

十余年行业经验,一站式空气动力,流体混合服务商

服务热线:

159-2063-1511

背景信息。流体动力用户不应忽视气动马达在某些应用中的优势,在这些应用中它们的性能可能优于电动马达或液压马达。它们将在恶劣的环境中工作,例如极热或极冷,在腐蚀性、易燃或易爆的环境中。它们可以通过简单的阀门进行控制,可以立即反转,无限期停止而不会损坏,并且可以安装在任何位置运行。

小型叶片式和活塞式气动马达可提供很大的功率。虽然它们中的大多数最适合高速、低扭矩应用,但至少已经引入了一种新设计用于低速、高扭矩操作。

它们确实有一定的局限性。它们的效率低于其他电机。他们的速度调节很差;也就是说,它们根据负载改变速度。如果负载发生变化,它们的速度也会发生变化。

单旋转气动马达的方向控制

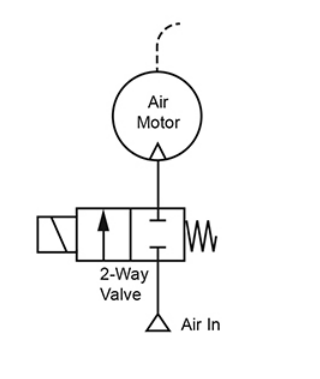

图 1.最简单的启停控制是任何一种二通阀——球阀、闸阀、截止阀、塞子、滑阀,放置在电机入口的气源中。

图 1。启停。

图 2.如果气动马达在停止时必须释放两个端口上的气塞,则可以连接一个三通阀,如图所示

图 2.排气停止。

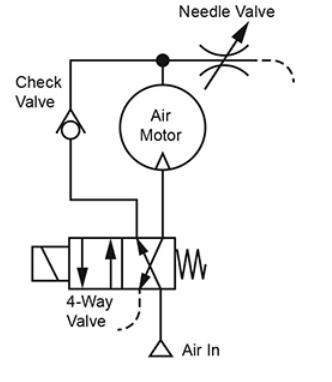

图 3.为了在空气关闭后更快速地停止,可以连接一个四通阀、止回阀和针阀,如图所示。在正常运行期间(电磁铁通电),大部分来自电机的废气将通过止回阀和四通阀相对不受限制地进入大气。停止时(电磁阀断电),排气不再能够通过止回阀,被迫通过针阀,可以根据需要进行限制。

图 3.缓冲停止。

可逆气动马达的控制方法

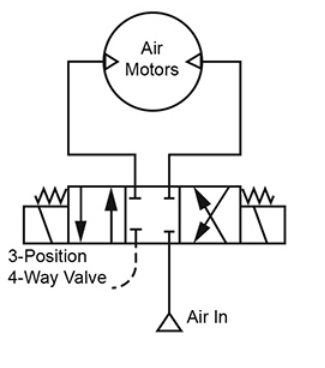

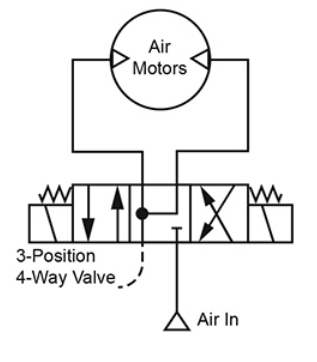

方向控制气动马达的方向控制不同于气缸的方向控制。气缸在其行程的每一端都可以在压力作用下对正停止进行失速。对于气动马达,应在停止时从两个端口释放压力,以避免由于内部泄漏而造成空气的过度浪费。这需要一个 3 位 4 通阀,其中根据应用的需要,空气压力被阻断在中位,可以是闭合中心(图 4)或浮动中心(图 5) 。

图 4.闭合中心阀。

图 5.浮动中心阀。

气动马达的扭矩和速度控制 气动马达

的扭矩与入口和出口之间的压力差成正比。

运行扭矩。轴上的输出扭矩在马达启动后立即达到最大值,然后随着速度的增加急剧下降,直到气动马达达到其自由运行速度时变为零。在此速度下,没有扭矩输出,因为所有扭矩都在内部消耗以克服摩擦和气流损失。

当气动马达与负载耦合时,它会根据负载所需的扭矩尽可能快地旋转负载。如果负载应该减少,则气动马达会增加其速度,直到其扭矩再次满足负载要求。如果负载增加,气动马达会减速,直到其扭矩输出与负载要求再次匹配。在这方面,气动马达的作用非常类似于气缸。它的速度随着负载的减少或增加而增加或减少。

堵转转矩。在气动马达运行时,如果应逐渐增加轴负载,气动马达将继续降低其速度,直到达到最大扭矩点,大约为 25 至 100 RPM。由于这是它可以产生的最高扭矩,扭矩负载的任何进一步增加都会导致它突然停止。

启动扭矩。气动马达的启动扭矩非常低,不到其最大运行扭矩的 75%。可以通过适当的电路设计和调整来增加启动扭矩,方法是在启动时将气动马达暴露在高于其正常运行压力的压力下。

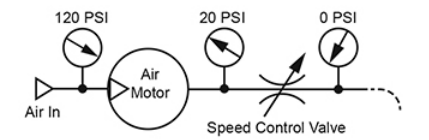

增加启动扭矩。图 6.大多数气动马达应用都需要一个速度控制阀来设置马达在负载下运行时的速度。提高启动扭矩的关键是将速度控制置于马达出口,或在可逆气动马达上置于节流模式。

图 6中的压力表读数显示在刚刚施加气压之后但在电机启动之前。由于还没有气流,因此速度控制阀上不会出现压降,电机端口上会出现全管路压力。因此,启动扭矩是全管路压力的函数。

图 6.启动时的压力关系(无气流)。

图 7.当气动马达达到全速时,马达两端的压力将降低到其正常运行值,因为气流导致速度控制阀两端出现压降。因此,运行扭矩是管路压力减去速度控制阀两端压降的函数。

为了充分利用这种增加启动扭矩的方法,允许空气开始流向电机的控制阀应该是快开型,如电磁阀,而不是可以由操作员逐渐打开的阀门.

图 7.气动马达达到全速(全气流)时的压力关系。

可逆式马达的扭矩和速度控制

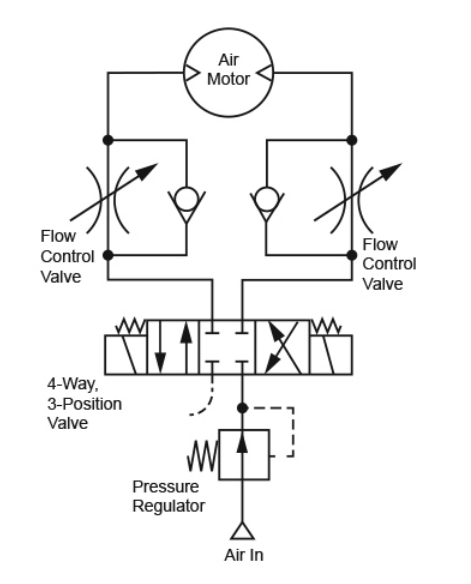

图 8.可逆式气动马达的完整控制电路将包括一个位于四通阀上游的压力调节器。这可以控制最大启动、运行和失速扭矩,并防止过大的压力到达电机。

大多数小型气动马达设计为在其端口之间的压差不超过 100 PSI 下运行。例如,如果调节器设置为 120 PSI,这将允许通过流量控制阀的 20 PSI 压降,并且仍然提供通过电机的全部工作压力。启动扭矩将在 120 PSI 时产生,运行扭矩将在 100 PSI 时产生。

该回路应包括一对连接在马达管路中的流量控制阀,作为出口节流控制。

与封闭式中心 4 通阀不同,浮动中心阀可能会在电机停止时通过防止压力被困在阀门和气动马达之间来提供更大的启动扭矩。

图 8.可逆气动马达的扭矩和速度控制。